Antriebs-Demonstrator mit einem neuen Fahrprofil

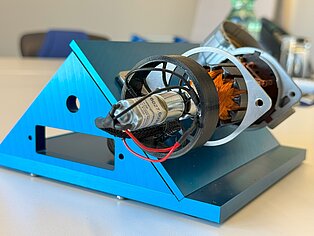

Um Besuchern auf unserem Messestand und bei anderen Veranstaltungen etwas Interessantes aus unserem Leistungsportfolio zeigen zu können, haben wir unseren bisherigen Antriebs-Demonstrator mit einem neuen Fahrprofil und mehr Funktionalitäten adaptiert. Dieser erweiterte Fahrprofil-Demonstrator zeigt beispielhaft einen Aufbau mit allen Bauteilen in aktivem Betrieb, so dass man gut das Innenleben elektrischer Antriebstechnik für einen generischen Anwendungsfall kennenlernt.

Vor allem soll der Demonstrator mit einem funktional erweiterten Fahrprofil adaptiert werden, um noch mehr Funktionalitäten erklärbar zu machen. Dafür ist eine Motorsteuerung zu integrieren.

Vergleich der Fahrprofile

Bisheriges Fahrprofil

Der bisherige Demonstrator hat nur ein einfaches Fahrprofil:

- Motor an

- Motor dreht in einer von der Spannung erzeugten Drehzahl und nur in eine Richtung

- Motor aus

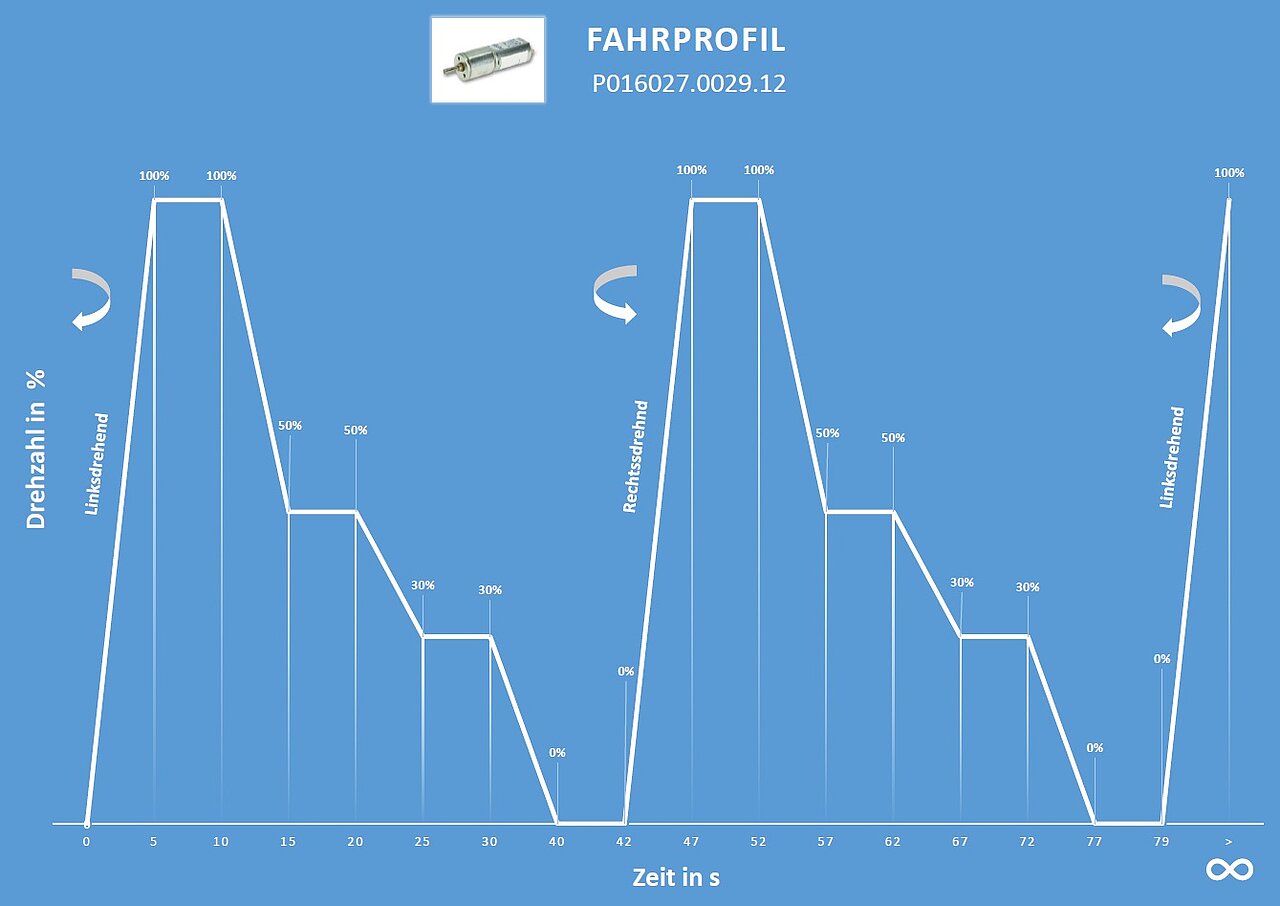

Zukünftiges Fahrprofil

Um mehr Funktionen zeigen zu können, haben wir uns für die Adaption mit dem Ablauf mehrerer verschiedener Fahrprofile entschieden:

- Motor linksdrehend

- Rampe von Drehzahl 0% auf Drehzahl 100%

- Motor dreht für 5 Sekunden auf 100%

- Motor bremst auf 50%

- Motor dreht für 5 Sekunden auf 50%

- Motor bremst auf 30%

- Motor dreht für 5 Sekunden auf 30%

- Motor bremst auf 0%

- Motor bleibt für 2 Sekunden auf 0%

- Drehrichtungsumkehr des Motors auf rechtsdrehend

- Rampe von Drehzahl 0% auf Drehzahl 100%

- Motor dreht für 5 Sekunden auf 100%

- Motor bremst auf 50%

- Motor dreht für 5 Sekunden auf 50%

- Motor bremst auf 30%

- Motor dreht für 5 Sekunden auf 30%

- Motor bremst auf 0%

- Motor bleibt für 2 Sekunden auf 0%

- Erneuter Start bei Punkt 1

Nach einer definierten Pause beginnt das Programm erneut. Die Anordnung, Dauer und Pausen der einzelnen Segmente dieses immer noch einfachen, aber anschaulichen Fahrprofils lassen sich weiter ergänzen, so dass es in realen Anwendungen sehr umfassend werden kann.

Fahrprofil mit Motorsteuerung

Zu ändern sind für dieses etwas komplexere Fahrprofil sowohl die Hardware wie auch die Logik.

Hardware

- Bisher:

Der bisher eingesetzte Motor ist in der Drehzahl zu langsam und für langsame Fahrten zu schwach. In geringer Drehzahl hat die Welle ein Ruckeln gezeigt. - Zukünftig:

Die Steuerung erfordert neben der Logik auch Hardware, was alles zusammen vor allem wirtschaftlich bleiben soll.

Software

- Bisher:

Keine Software erforderlich. - Zukünftig:

Die Steuerungslogik erfordert Software-Unterstützung, die dafür spezifisch zu erstellen ist.

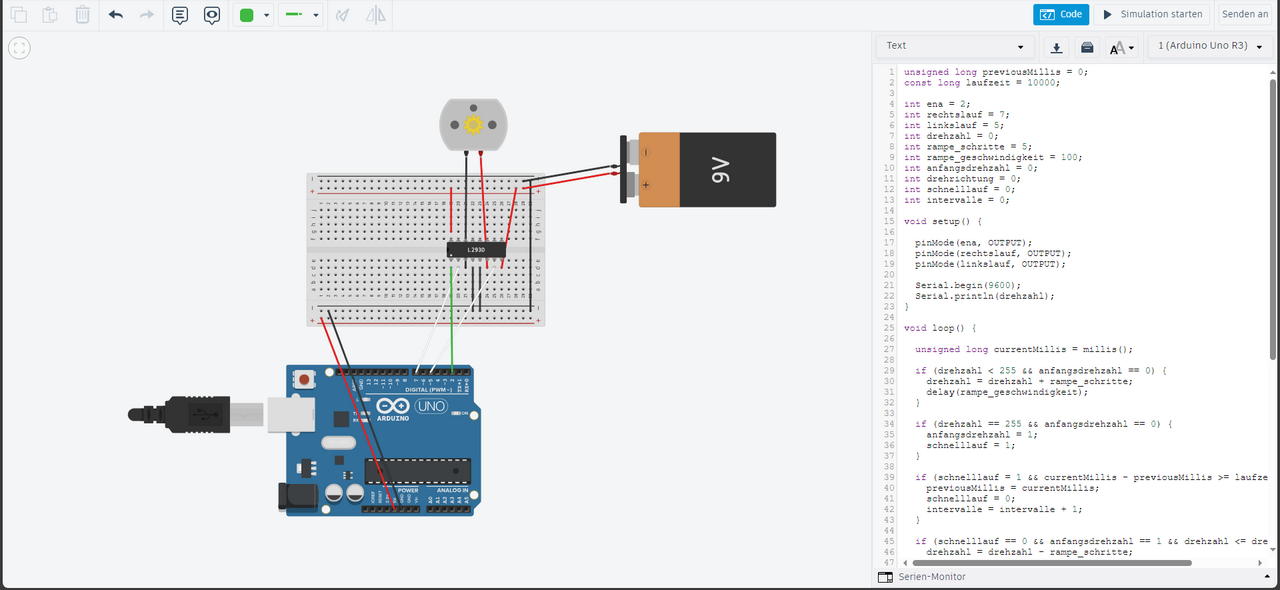

Simulation der Schaltung

Um die Entwicklungszeit für diesen Demonstrator kurz zu halten, wurde der Aufbau in einem Simulationsprogramm erstellt. Im Simulationsprogramm wurde die Schaltung aufgebaut. Welche elektronischen Bauteile benötigt werden wurde durch diese Herangehensweise schnell klar, direkt im Anschluss ließ sich der Software-Code generieren. Um eine unser Ziel mit der Steuerung zu erreichen, musste viel ausprobiert werden, da es verschiedene Herangehensweisen und Möglichkeiten gibt den Code zu erstellen. Jeder dieser Möglichkeiten hat Vor- und Nachteile. Auch bei einer vermeintlich „so einfachen Motorsteuerung“ gibt es immer wieder unvermutete Herausforderungen, die sich mit Kreativität und Erfahrung lösen lassen. Schlussendlich war der Code erstellt, der in der Simulation alle Funktionen hervorragend abbildet und unserm Ziel näher bringt.

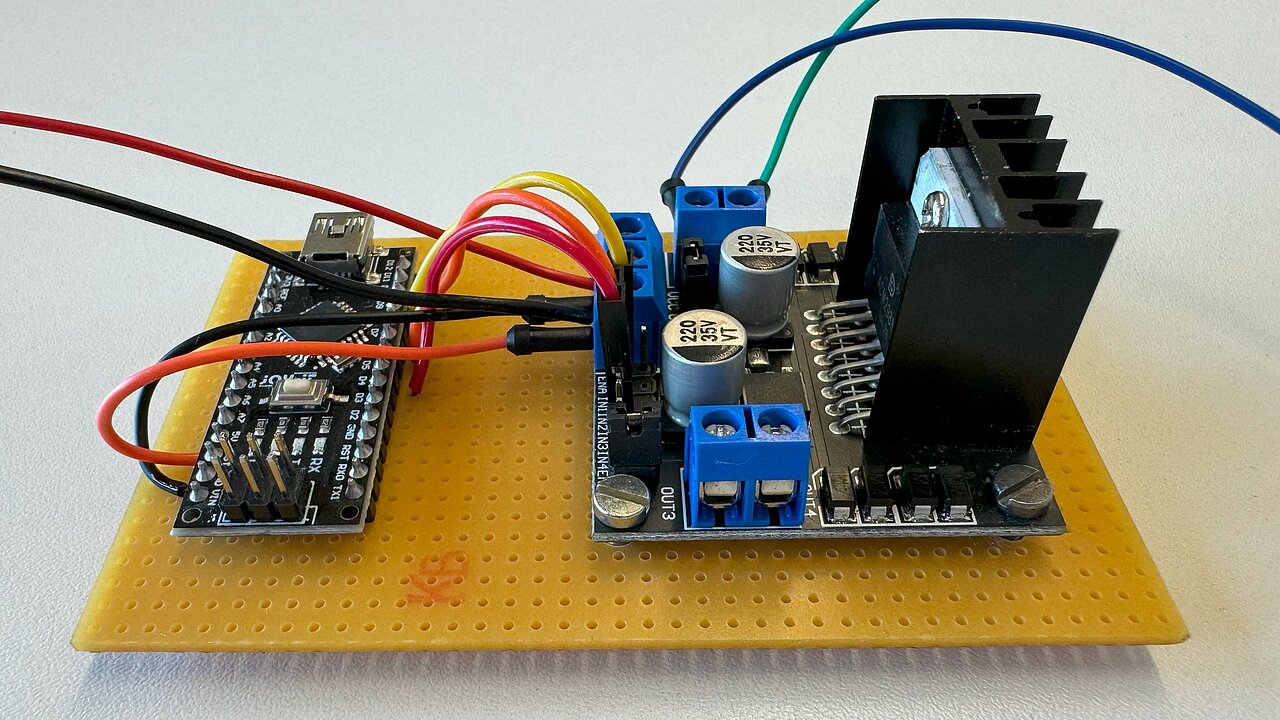

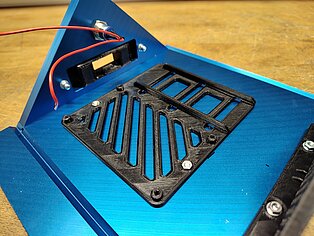

Simulation versus Testen in der Realität

Zum Testen der vorangegangenen Simulation in der Realität wurde die benötigte Hardware beschafft und der Schaltkreis aufgebaut. In mehreren Schleifen wurde der Software-Code optimiert, um die Anforderungen zu erfüllen. Für den Fahrprofil-Demonstrator wurde eine einfache Platine gefertigt, die sowohl in das bestehende Gehäuse reinpasst als auch schnell und wirtschaftlich zusammenzubauen ist.

Aufbau der Steuerungs-Platine

- L289N Mosfet H-Brücke zur Motoransteuerung für den Richtungswechsel

- LEDs zur Statusanzeige und Illuminierung

- Akku

- Kabel etc.

- Lochrasterplatine

Wahl des optimalen Elektromotors

Welcher Motor wird die neuen Anforderungen durch das adaptierte Fahrprofil am besten umsetzen?

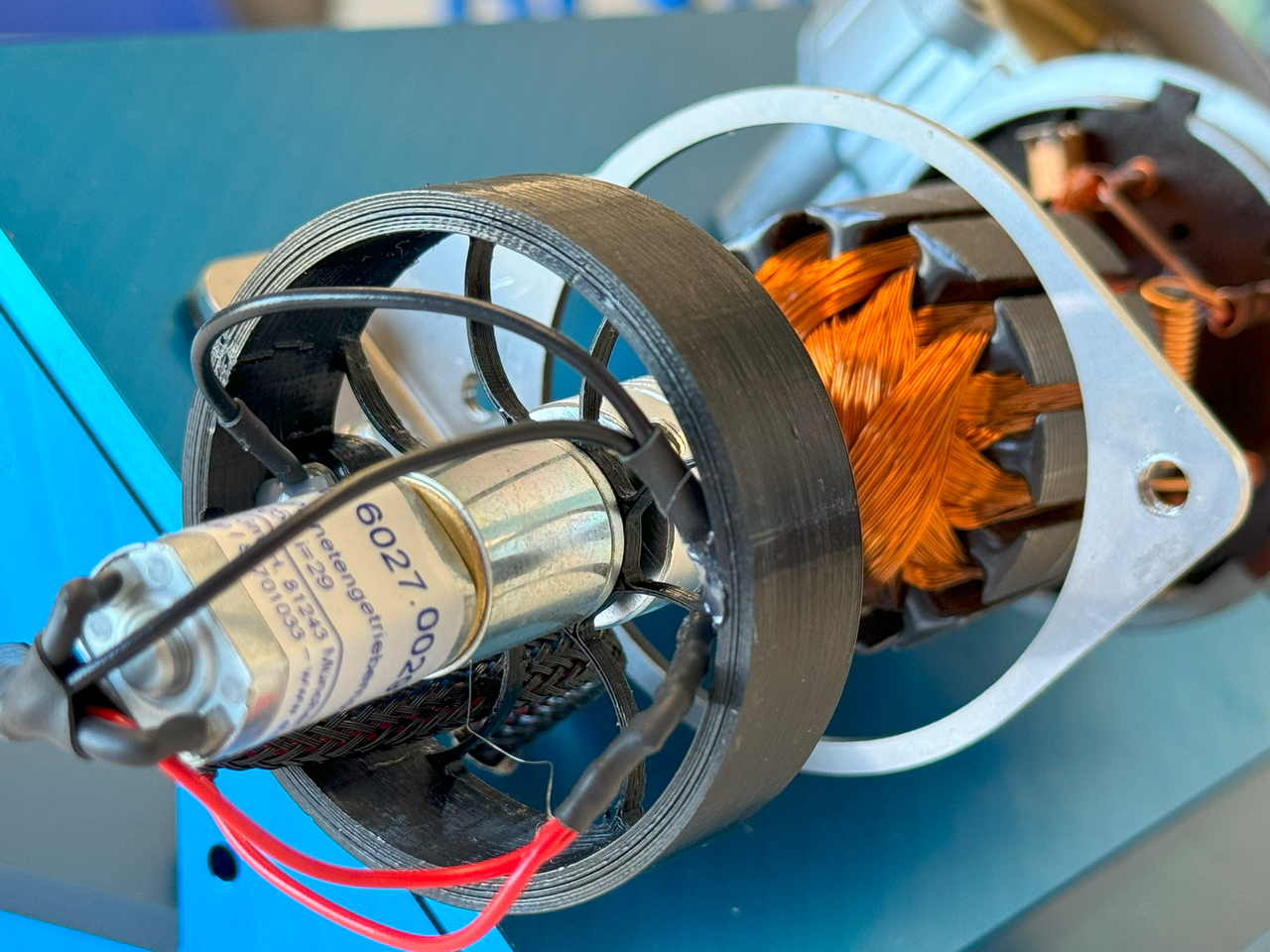

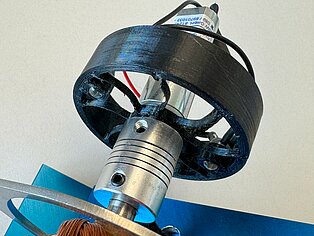

Nach einigen Tests mit verschieden Motortypen fiel die Entscheidung eindeutig auf den leistungsstarken DC-Planetengetriebemotor P016027.0029.12, welcher in allen benötigten Lastzuständen hervorragende Leistung bringt. Der Anker des Schneckengetriebemotors soll sowohl in hoher Drehzahl wie auch in sehr langsamer Drehzahl demonstrierbar sein. Dies sind für einen Motor große Herausforderungen, weil genau dies konkurrierende Ziele sind. Hohe Drehmomente bei geringen Drehzahlen sind auch für kleinere Getriebe möglich. Mit steigender Anforderung an die Drehzahl bei gleichem Drehmoment muss der Motor stärker und damit geometrisch größer werden. Da in diesem Demonstrator aber der Bauraum begrenzt ist, gilt es den besten Kompromiss zu finden. Dieser wurde mit dem Planetengetriebemotor der Baureihe P016027 und mit einer Untersetzung von 29:1 gefunden.

Zusätzlich ist ein physikalischer Zusammenhang von großem Nutzen: Da die Drehzahl proportional zur angelegten Spannung ist, lässt sich ein 12 Volt Motor verwenden, der bei Ansteuerung mit dem 11,1 Volt Akku schon eine geringere Drehzahl hatte. Diese lässt sich mit einer PWM-Ansteuerung der Elektronik bis zum Stillstand absenken - ohne Verlust des nötigen Drehmoments. Dadurch werden ruckelfreie Fahrzyklen einer Drehzahlrampe vom Stillstand aus bis zur maximalen Drehzahl vorzeigbar.

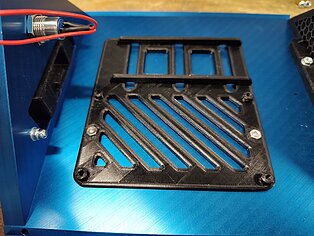

Motorsteuerung kompakt im Topf

Wie schon beim bisherigen Demonstrator sollten die einzelnen Komponenten der Motorsteuerung nicht offen sichtbar sein. Der antreibende Motor samt seiner Motorhalterung war schon zuvor im Demonstrator-Topf verborgen. Die Energiezufuhr und Verkabelung waren in der Demonstrator-Halterung versteckt. Und genauso sollte es wieder gestaltet sein, aber jetzt war für die vielen zusätzlichen Komponenten ein nur noch sehr kleiner Bauraum übrig.

Akku mit passender Energiezufuhr

Zu beschaffen war die passende Energiezufuhr, welche den je nach Veranstaltung ganztägig notwendigen Dauerbetrieb gewährleistet. Dafür war die Energieaufnahme der einzelnen Komponenten zu ermitteln und die Kapazität des geeigneten Akkus auf die Mindestdauer von 8 Stunden auszulegen.

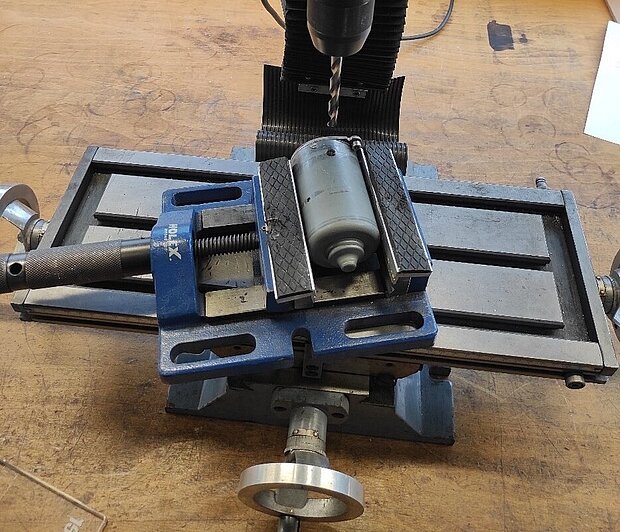

Mechanische Bearbeitung in der Prototyp-Werkstatt

Der Motortopf, das Gehäuse und die Halterungen wurden von uns an die neuen Anforderungen angepasst. Wir haben die Topfwandbohrung zur Kabelverlegung an der Unterseite vergrößert, da die Verkabelung im Durchmesser doch deutlich zunahm.

Die Innenseite des Motortopfs wurde schwarz lackiert, um die blauen LED-Lichter besser zur Geltung zu bringen und dem Ganzen eine abgerundete Optik zu verleihen. Die Topf-Halterung und das Gehäuse wurden ebenfalls nachgebohrt.

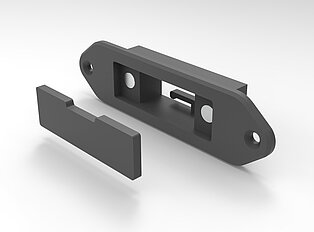

Konzentrizität der Wellenverbindungen

Die Konzentrizität spielt eine wichtige Rolle bei der Verbindung von antreibender Welle zu angetriebener Welle. Dies ist vor allem für die Lebensdauer relevant, denn die Belastung für die Lager in Getrieben und Befestigungen ist ungleich höher, wenn axiale Kräfte zyklisch wirken. Diese Belastungen steigen nochmals, wenn Vibrationen hinzukommen, die sich auch auf andere Maschinenteile negativ auswirken können. Je höher die Drehzahl, desto schneller ist eine Anwendung mit Problemen konfrontiert. Für den Demonstrator fiel die Wahl auf eine Wellenkupplung mit Klemmschrauben und einer speziellen Befestigung des Motors. Diese im 3D-System entwickelte Halterungfür den Planetengetriebemotor P016027.0029.12 erlaubt dem Motor, axiale Kräfte aufzunehmen und dadurch den Versatz der Wellen auszugleichen. Das steigert die Lebensdauer entscheidend. Alles abgestimmt auf das zu übertragene Drehmoment. Zusätzlich kann diese spezielle Motor-Halterung die LEDs für die Lichteffekte aufnehmen. Diese Teile hat JBW auf dem eigenen 3D-Drucker hergestellt, was sich für einen solchen Prototypen wie diesen Demonstrator anbietet.

Welche Anwendungsfälle spiegelt dieser Demonstrator?

Tatsächlich steht dieser Demonstrator für alle anzutreibenden Wellen, die mehr als EIN / AUS können sollen, was aber keinen Regelkreis erfordert, sondern im Stellbetrieb arbeitet. Das bedeutet für diesen aktuellen Aufbau, dass die Sensorik durch eine übergeordnete Prozessleitsteuerung abzufangen wäre. Selbstverständlich ließen sich in diesem prototypischen Demonstrator auch Signale diverser Sensoren auswerten und verarbeiten. Das wird dann ggfs. ein anderer Antriebs-Demonstrator abbilden.

Anwendungsfälle dieses Fahrprofil-Demonstrators

- Formatverstellung an Schneidewerken, Materialzuführungen, Logistiksystemen wie Kommissionieranlagen oder in Werkzeugmaschinen

- Klappenverstellung

- Pumpenwelle

- Dosiervorrichtung

Weitere Konstruktionsdetails in Bildern

Treffen Sie JBW!

Schauen Sie in unseren News, ob Sie uns in nächster Zeit auf einer Fachmesse wie der SPS in Nürnberg oder der SPS Italia in Parma treffen können. Bringen Sie die Spezifiaktionen Ihres Anwendungsfalls mit. Wir werden gemeinsam die passende Lösung finden.

Alternativ rufen Sie uns einfach an und wir treffen uns online oder auch persönlich, um Ihren Anwendungsfall im Detail zu besprechen.

JBW freut sich über Ihre gute Bewertung und Ihre Wünsche

Lassen Sie uns gern wissen, wie Ihnen solche beispielhaften Anwendungsfälle helfen und welche weiteren Anwendungsfälle für elektrische Antriebstechnik Sie auf unserer Website erklärt sehen möchten. Entweder kontaktieren Sie uns dazu telefonisch oder per Email oder schreiben Sie auch gern auf unserem JBW-Unternehmensprofil bei Google*) ihren Kommentar.

*) Um über den QR-Code oder den Link direkt zum Eingabefeld in unserem Unternehmensprofil bei Google zu gelangen, muss man in Google angemeldet sein. Wir begrüßen jede freundliche Rezension, verstehen aber auch jeden, der nichts öffentlich kommentieren mag.